この記事は、下記の質問にお答えしています。

- 溶接ガスシールとは、(何からシールドしてるの?)

- 被覆アーク溶接とガスシールドの違いとは

- 溶接欠陥とガスシールドの関係性

- ブローホール、ピンホールの発生原因とは

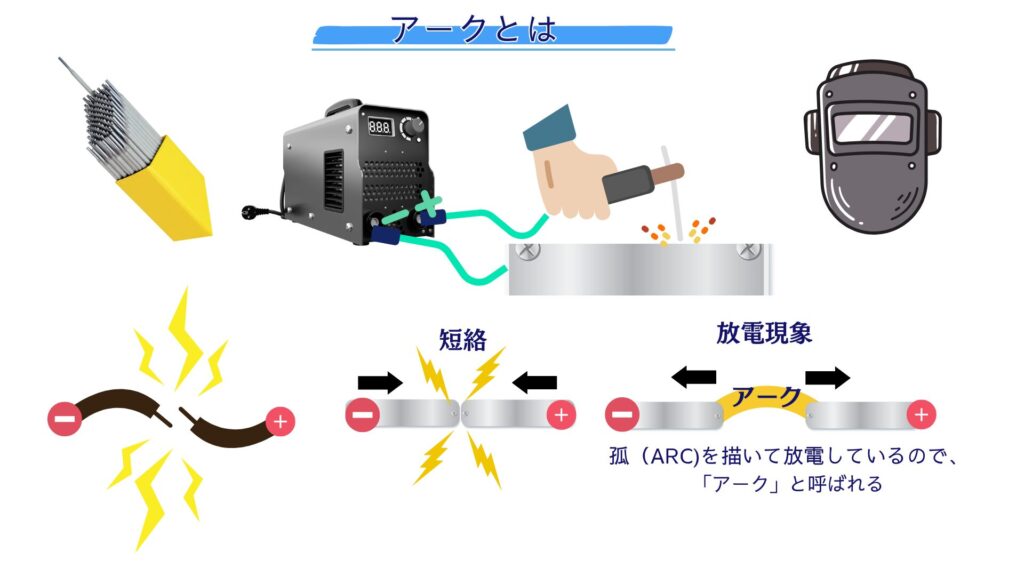

- アークとは、アークの正体とは

- アークの強さと溶接の強さとの関係性とは

- 短絡とアークとの違いについて、溶接で重要な距離との関係について

- 被覆材の役割とは

- 溶接材料の違いについて、名称と規格について

- 溶接材料の開発の歴史について

- 低温割れの原因に関して、水素の発生は、割れの原因となるのか?

前回の溶接 基礎編では、基本的な知識をザザ〜っと、解説したけど、

完璧な解説にはならんかったんや〜

何故なら、知識と技術の両輪がないと、現場で役立つ知識にはならないんやな〜

そこで、

今回は、被覆アーク溶接を解説しながら、前回の復習を混ぜながら解説するで〜

楽しみにしといてや〜

実践に近い解説が聞けるんですね〜

知識と技術の両輪とは、期待してます〜

よろしくお願いします。

被覆アーク溶接って、「手棒」ですよね?

上手くバチバチできなくて、溶接棒が、鉄板にくっ付いてばかりいます。

その通りや! 被覆アーク溶接とは、手棒溶接のことやで〜

溶接初心者は、上手くスパークできなくて、バチバチやってるやつやで〜

溶接の技術が上達するように、現場で役立つ知識満載で解説するで〜

レベル1 溶接の種類と整備

まず、被覆アーク溶接の設備概要を説明する前に、4つの溶接の種類と設備の比較説明が必要やな〜

各溶接の種類と設備を解説するには、この図解やな〜

機械屋の仕事では、工場や現場で製作や補修で溶接を使う時に、この4つを使えれば

ほぼ問題ないと思うんや!

被覆アーク溶接(てぼう)、半自動溶接(ハンジドウ)、TIG溶接(ティグ)、この3つがメジャーなところと

思うんやけど、最近では、ノンガス半自動溶接(ノンガス)が、流行ってるように思えるんや!

図解で、真っ二つに分けとるけどな〜

これは、シールドガスを使うか、使わないかで、区別してんねん!

ディグだと、アルゴンガスを溶接中に吹きつけて、空気中の酸素や窒素が、溶接金属中に入り込まないように

シールドをしてんねん!半自動だと、炭酸ガスや混合ガスでシールドしてるんや!

外敵から守るバリアー的な役割をしてんねんな〜! こんな感じや!

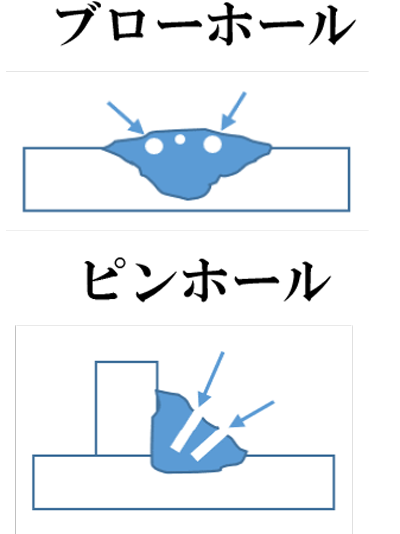

前回の溶接編の基礎で溶接欠陥を解説したけどな〜

溶接金属内部に、空気からの酸素や窒素が侵入したまま溶着すると、

溶接内部に空気(酸素や窒素)が溜まるねん

それが、浮き出てくるとブローホールやピンホール、ピットの原因になるねん!

空気中には、窒素 78.1% 酸素 約20%あるので、この二つが溶接金属に侵入すると欠陥の原因になるんや!

https://kumamoto-steel.co.jp/inside/technology/ブローホール・ピットの発生原因とその防止/

では、シールドガスを使わない溶接である 被覆アーク溶接とノンガス半自動溶接はやな〜

溶接中発生するガスが、シールドガスの代わりをしてるんや! ノンガス半自動溶接のノンガスは、

シールドガス(炭酸ガス、混合ガス)が必要ありませんぜって言う意味やねん!

※一部のノンガス半自動溶接機は、ガスありと、なしで併用としています。

まとめるとやな〜

被覆アーク溶接とノンガス半自動溶接は、溶接棒やワイヤーの中に、シールドガスを発生させる溶剤が

入っていてな〜、溶接中にガスを発生させることで、空気中の窒素や酸素が溶接金属に侵入しないように

ブロックしてんねん!

半自動溶接やTIG溶接は、ワイヤーの内部にガスを発生させる溶剤が入っていない為、

別に設備的なシールドガス(炭酸Co2やアルゴンガス)が必要となるんや!

シールドガスに関しては、半自動溶接機とTIG溶接機の解説で詳しくするで〜

レベル2 被覆アーク溶接の設備概要

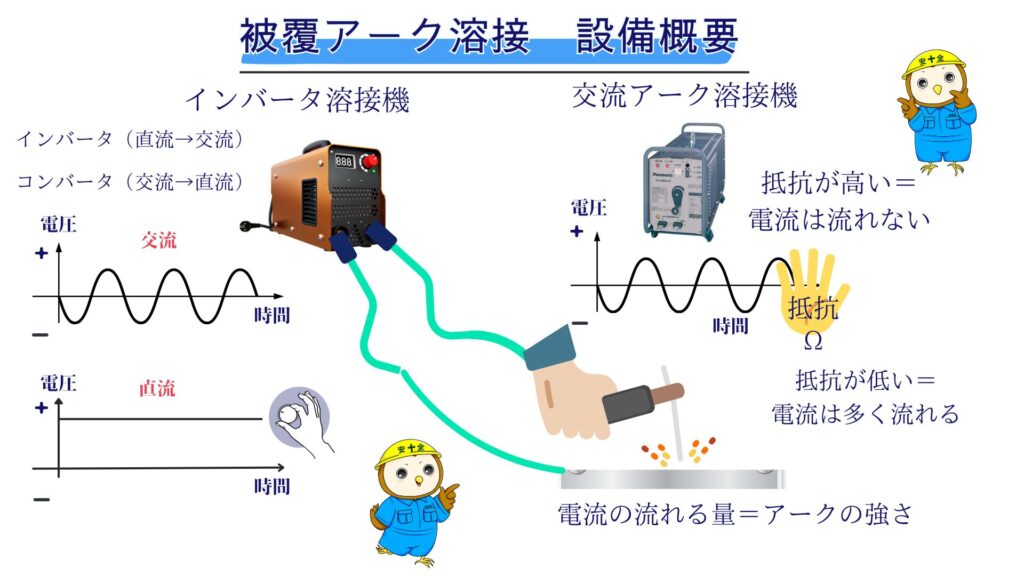

被覆アーク溶接の整備概要は2つ解説するで〜! インバータ溶接機と交流アーク溶接機やな〜!

昔から交流アーク溶接機はあるんやけど、ベテランの職人さんは、抵抗器と呼んでるやつや!

図解の右側の溶接機やな!真ん中にハンドルがあるのが特徴や!

電源は、200Vもしくは、100Vの交流電源で、溶接機のハンドルを「くるくる」回すことで、

溶接棒と母材に流れる電流を変えてるんや!(流れる電流の大きさで、溶接の強さが変わるねん)

ハンドルを回して、溶接機の電流値の表示を上下させることで、内部では抵抗値を上下してるんや!

抵抗が高いと電流が流れなくなるし、抵抗が低くなると、電流が多く流れて、アークの力が大きくなるんや!

アークについては、次で解説するで〜

インバータ溶接機は、交流電源を直流に変えることで、直流電圧を上下させることができるので、直流の電圧を

変えることで、電流を上下させてるんや! 電源は、交流の200Vと100Vがあるんやな!

要は、溶接は、溶接棒と母材に流れる電流を調整することで、アークの強さを変えてるんや!

むむむ〜〜〜っと🥱、電気のことになると、気絶しそうになってしまいます〜〜😢

わかるわ〜!組立君

電気は、見えないからな〜! 理解に苦しむねんな〜〜

ここでは、ざっくり 元の電源が、200Vと変わらならいのに

アークの強さをどうやって変えてんねんと? そこが重要やねん!

溶接機内部で、抵抗を操ることで、流れる電流を制御しとんやで〜

まあ、電気については、また次に解説するとしょうや〜〜!

レベル3 アークの解説

まず、被覆アーク溶接のアークってなんやね〜ん!ってことなんやけどな〜

簡単に言うと、放電現象なんや!

電車のパンダグラフと架線の間で、強い光を放ってバチバチしているのを見たことあると思うけどな〜

それが、アークと呼ばれる放電現象の一種なんや!

この光は、アークと呼ばれ、5000度から20000度の高温になるんや!もう熱々やで〜

溶接ではこの高温の熱源を利用して、溶接棒と母材を溶かしながら、溶着させてるんや!

鉄は、1200度程度で、ドロドロの液状になるんやったな!5000度なら、トロトロやで〜

アークをもっと具体的に表すとやな〜、この図解やな!

溶接中の強い光は、アークの光なんや! 光線が強すぎて、人間の目には強すぎんねん!

直接見ては、目の中の角膜を傷つけてしまうんや! 話を戻すで〜

電源の入った配線+と、−の配線を触れるか、触れないかで、チョンチョン合わせると、「バチバチ〜」って、

光が出るけど、この現象は、溶接で言うとやな〜、溶接棒を母材に、コンコンと、スパークさせようと

している場面なんや!

そして、短絡とは、ショートカットの事で、負荷を通さないで、➕と➖が接触してしまうことや!

溶接だと、スパークさせようと、溶接棒を母材に、コンコンと叩きつけている時に、溶接棒が

母材に、くっついてしまう状態のことや! 失敗してる時な〜 やってもうた〜的な!

溶接棒と母材がくっついている(短絡しているところ)から、

少し離した時に、放電状態が起こり、光が弧を描くように、放電している状態を、

弧=Arcから、アークと呼ばれてるんや! くっ付いててはダメ🙅!=短絡

孤を描いて放電していることから、アークやな! 覚えとこうか〜!

要は、➕と➖は、触れ合ってないねん! 微妙〜な距離で、離れてるんや!

この微妙な距離が超 超 重要なんや! 距離が命やな!

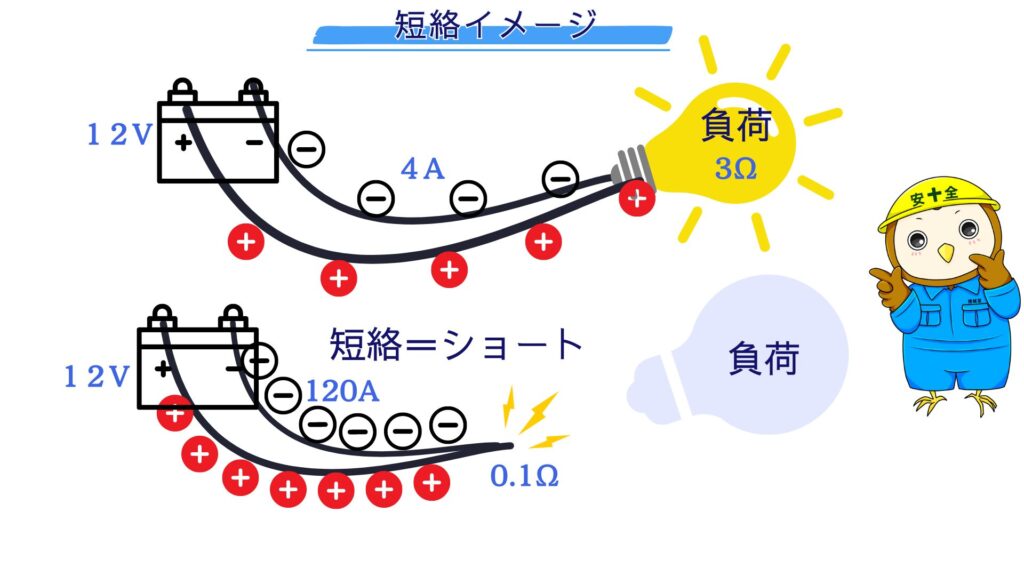

短絡を少し詳しく解説すると、この図解やな!

短絡とは、負荷を通さないで、回路がショートカット=短絡したことを言うんや!

短絡したらどうなるんかいな〜??が、重要で、正解は、大きな電流が流れてしまうんや!

上の回路は、正常な回路で、12Vのバッテリ〜から電球(負荷)を通してるから、

4Aの電流が流れてるんやな〜 これは、正常な電流値やねん! オームの法則や!

下の回路では、電線が途中で、切れて、+と−の銅線が接触してしまったら、そこには、

負荷がないので、抵抗がめっちゃ下がるんや!

抵抗が下がるとやな〜、大電流が流れてしまうんやな〜!

オームの法則で、計算すると、12Vから0.1オームの抵抗しかなかったら、120A流れてしまうんや!

(注意点 短絡状態での電流値の計算を分かりやすくする為に、抵抗値を0.1Ωとしています。)

溶接では、溶接棒を母材に、コンコンと擦り付け、スパークさせようとしている時の短絡とは、

溶接棒が母材にくっ付いてしまった時を言うんや! この溶接棒がくっ付いてしまった時は、

めっちゃ危険なんやで〜 めっちゃ大きな電流が流れるから、溶接棒は真っ赤になってしまうんや!

アークを出すコツと言えば、この距離を意識することが、超 超 重要やねん!

初心者の頃は、早くスパークさせて、アークを出したい気持ちが、先走って、溶接棒を母材に、

「コンコン」やりまくって、溶接棒の先の被覆材が割れてしまったり、

溶接棒の先端が割れて、心線が剥き出しになっている状態では、

スパークはできないんや!電圧を上げれば、溶接棒の鉄の部分が溶けれ

再スタートしてスパークできるんやけど、綺麗なビードにはならないんや!

それどころか、被覆が剥がれた溶接棒では溶接欠陥が出まくるから、品質を重視するなら

使わない方が良いんやで〜

溶接棒の先端には、スパークしやすいように、着火剤が仕込まれてるから、

先っぽを潰さないように運搬・保管することは、超重要なんやで〜、一流の職人は、溶接棒の管理には厳しいで!

やはり、被覆が割れた状態では、スパークしずらいしな〜

被覆材の性能を発揮できないから、溶接性能にも影響が出てくるんや!

手棒の被覆アーク溶接でも、半自動溶接でも、TIG溶接でも、このアークを利用しているので、

母材と溶接棒の先端との距離が重要な点を覚えておこうな!

あと、うまくスパークさせるコツとして、ウェルダー(エンジン式溶接機)では特になんやけど、

エンジンの回転数が上がらないうちは、電流が流れないので、うまくスパークできないんや!

最初に軽くコンコンさせながら、エンジンの回転数が上がる音を聞いて、エンジンが吹けてから

本格的に溶接棒を母材に近づけるのを意識するのが、ポイントや! わかりずらいかな〜😭

軽く溶接棒を母材に擦ると、エンジンがブォーン ブォーンってマフラーから煙りが上がる瞬間があるから、

溶接する時に確認して見てほしんや〜!

回転が上がっても、スパークしなければ、3秒くらいで、回転は下がるから、上がった時に

さっさっさ〜と、スパークさせて、アークを出すことがポイントやな〜

ウェルダーの回転が上がらない状態では、溶接の電圧が低いので、流れる電流も低くなるんや!

アークのことがわかりました〜

孤を描くような放電現象だったんですね〜‼️

前から溶接棒を近づけなければいけないと思い込んで

母材にコンコン!ガリガリ!と、擦り付けていました。

だから、うまくできなかったんだと思います〜

距離が命なんですね! つけちゃダメ🙅 少し離して、距離が命ですね!

その通りや〜 完〜全〜に、理解しとんな〜

溶接棒をくっつけた状態でも、溶接することはできるんやけど、

溶接棒によって、難易度も変わってくるんやで〜

でもな〜、母材と溶接棒の先端の距離が重要なんは間違いないんや!

何度も言うけどな〜 距離は命で、超重要なんや!

溶接棒で難易度が変わるんですか〜???

その簡単にスパークできる溶接棒!めっちゃ知りたいです〜

それと、先ほど溶接棒の先端が割れてしますと、どうして

スパークできないんですか?? 溶接欠陥が出るんですか〜?

よっしゃ!

次は、溶接棒の種類を解説するで〜

あと、溶接棒の先端がどうなってるのか?

被覆材の重要な役割も併せて、解説するで〜

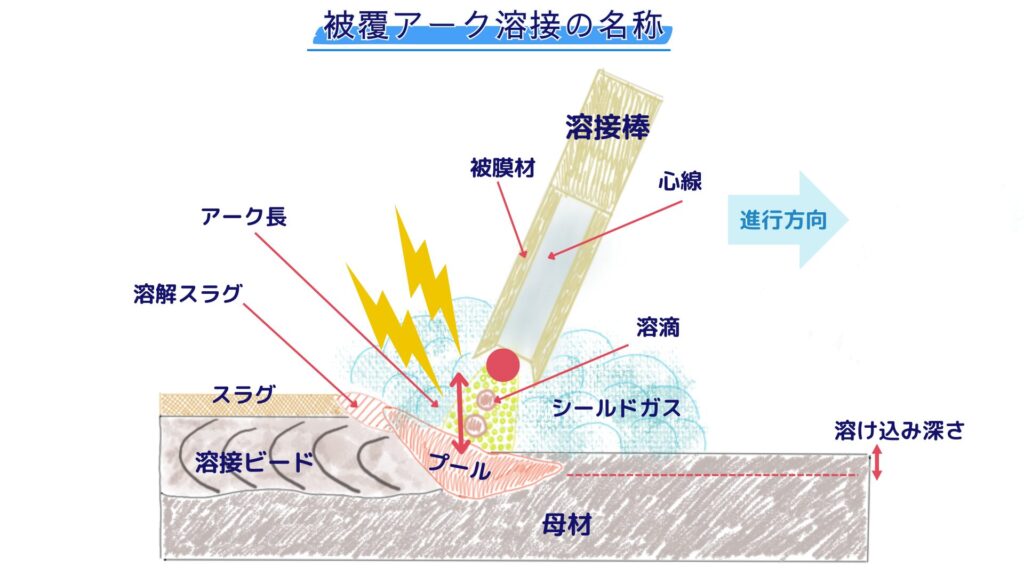

レベル4 被覆アーク溶接棒の名称

溶接棒の種類を解説する前に、知っていなければいけない情報を少し話をするで〜

溶接が上手くなるには、こんな名称を知っとかんといかん用語のようなものや!

他の教科書的なものでも当たり前のように使われてるから、早速、やっとこうか〜

まず、被覆アーク溶接棒は、心線を被覆材で覆ってるんや!

心線は、鋼であり、溶け出して、母材と溶着して溶接金属(溶接ビード)となるんやけど、この被覆材の

魔法の粉がないと、綺麗な溶接ビードを形成することはできないんやな〜

被覆材の役割は、

シールドガスを発生させて、空気中の窒素や酸素がプール(溶接池)に侵入しないように

ガードしてるんや! 炭酸ガスやアルゴンガスと一緒の役割をしてんねん!

また、被覆材は、鉄粉や他の鉱石を含んでおり、溶接ビードの原料となったり、これは鉄粉な!

Si(ケイ素)、Nn(マンガン)を含んでおり、心線が溶けて溶滴になり、溶滴がプールを

形成してるんやけど、このプールが高温になることで、水蒸気が発生するんや!

そんで、またまた、溶接欠陥の原因となる酸素が蒸気から発生することがあるんや!

その酸素がプールで居残るのを防ぐために脱酸作用が働くんや!

要は、Siは、O(酸素)を含み、化学反応を起こして、SiOになり

Mnは、O(酸素)含み、化学反応を起こして、MnOとなって、スラグとなるんや!

プール内で、製錬作業が行われていてな〜!不純物が浮き上がり、金属のビードと不純物とを分けとるんや!

この分離作業が製錬で、被覆材には、不純物を浮き上がらせる為の薬品が含まれてるんやな〜

この化学式は、覚えんでいいと思うけどな〜重要なんは、製錬作業が行われており、

脱酸作用だったり、不純物の除去があるので、この被覆材を溶接棒の設計通りに、使ってないと

綺麗なビードはできないし、溶接棒の設計通りの強度は出ないんやな〜

重要なんは、被覆材が剥がれた状態で、溶接棒をスパークさせて溶接することは、このガスシールドと

製錬作業をすっ飛ばしてるのと同じことなので、適切な溶接はできないと言うこっちゃな!

あとは、残ったワードの説明やけどな〜 アーク長と溶け込み深さやな〜

アーク長は、心線が溶けている場所からプールまでの距離のことで、溶接で大切と言っていた距離の事や!

溶け込み深さは、溶接ビードがどれだけ、母材に食い込んでいるかの、母材の距離を言ってるんやで〜

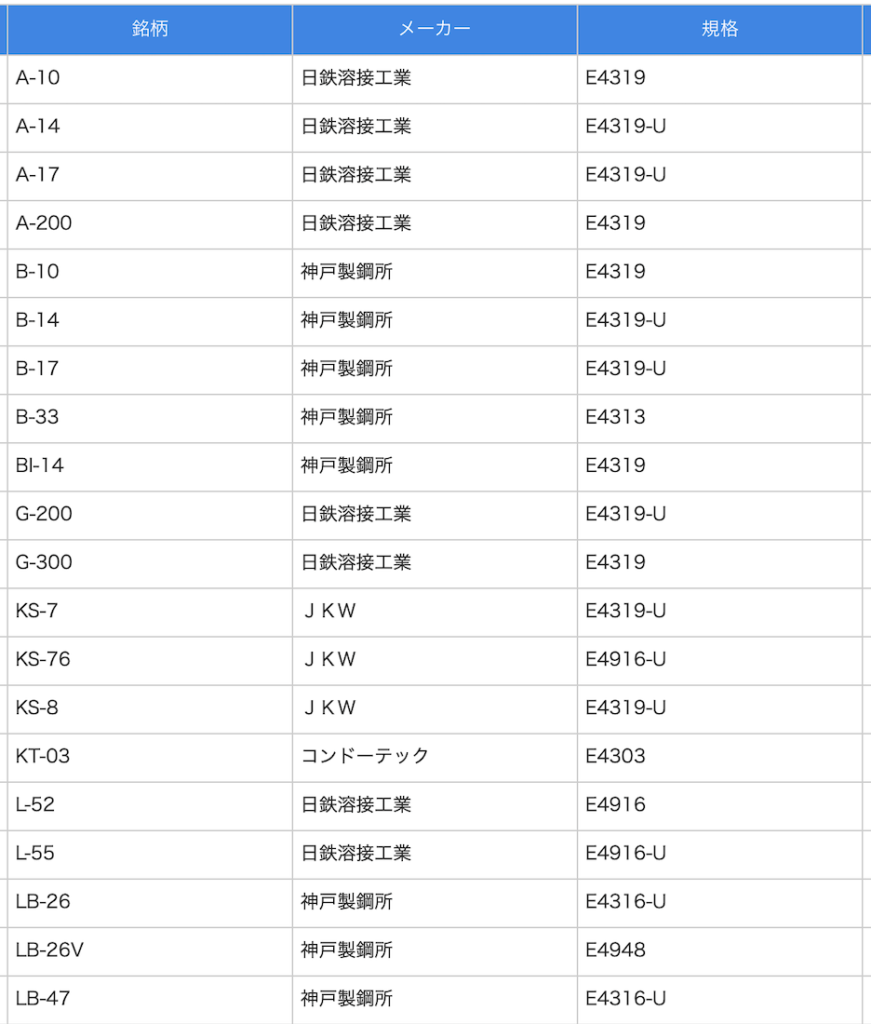

レベル5 被覆アーク溶接棒の種類

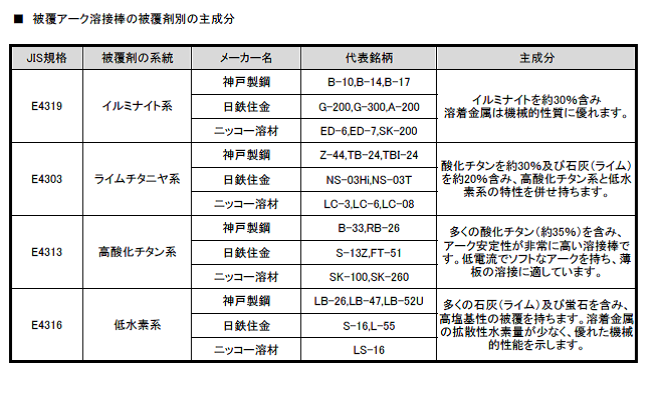

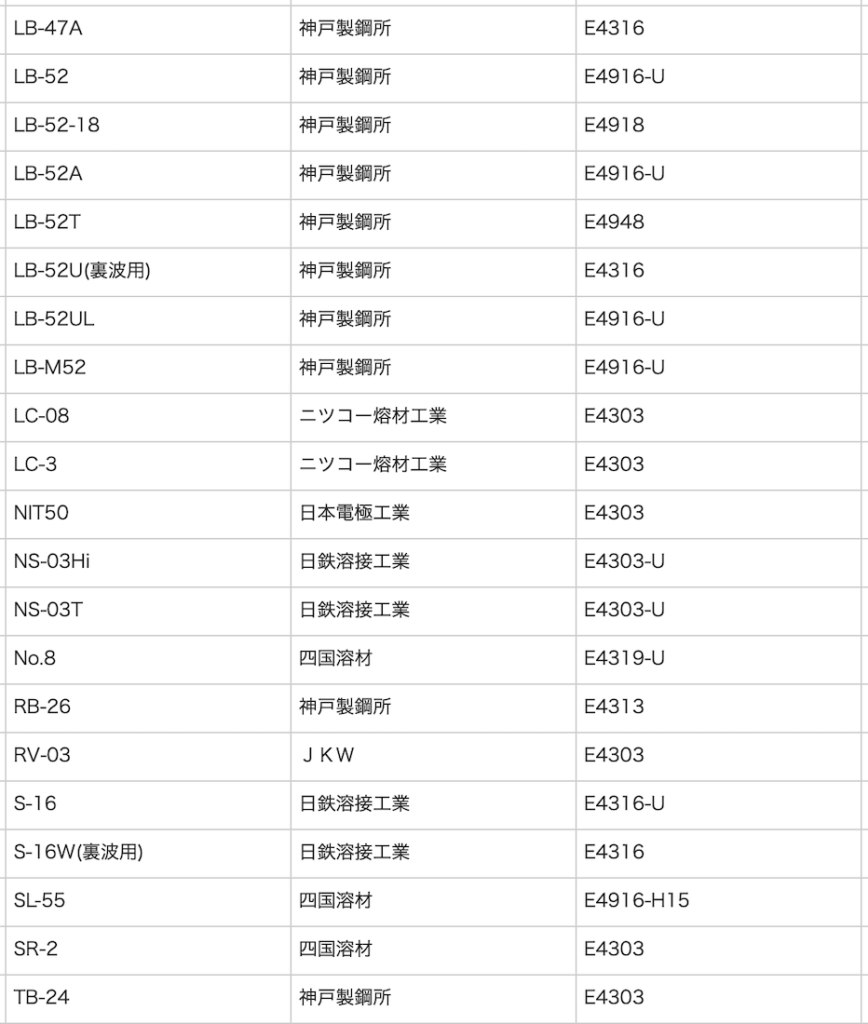

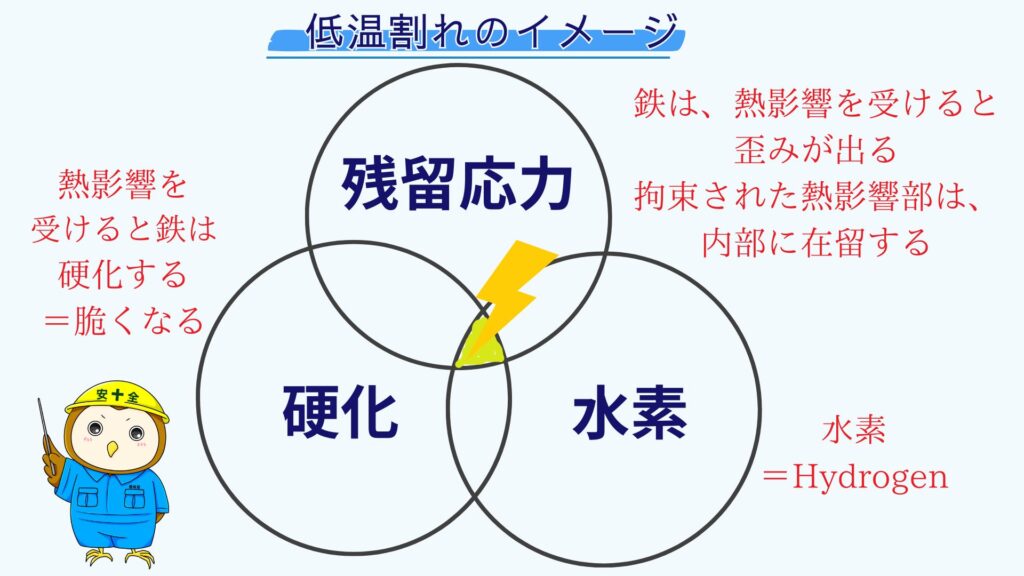

下に書き出した溶接棒の種類は、日本溶接協会の溶接技能試験で使用できる溶接棒の全種類やけどな〜

各メーカーが出してる銘柄は、たくさんあることがわかるけど!

ここで知って欲しいんは、メーカーと銘柄は違っても、規格は、一緒ということや!

例えば、 日鉄溶接工業のA-10(銘柄)と、神戸製鋼所のB-10(銘柄)の溶接棒は、

規格は、『E4319』と一緒なんや! 要は、中身は一緒なんや!

規格の違いは、被覆材の中身に違いがあるんやけど!同じ規格なら、被覆材の内容は一緒で、

同じ用途に使われて、溶接ビードも同じような出来になるんや!

もちろん、溶接工の腕の差や、現場状況によって、違いは出るやろうけどな〜!

上から、ザザ〜っと、見てみて、普段使っている溶接棒もあると思うけどな〜

ここで整理してみようか〜

溶接用品の専門市場 https://www.yousetsuichiba.com/hpgen/HPB/categories/18525.html

数ある中の溶接棒の銘柄は、4つの系統に分けることができるんや!

1、イルミナイト系 2、ライムチタニア系 3、高酸化チタン系 4、低水素系

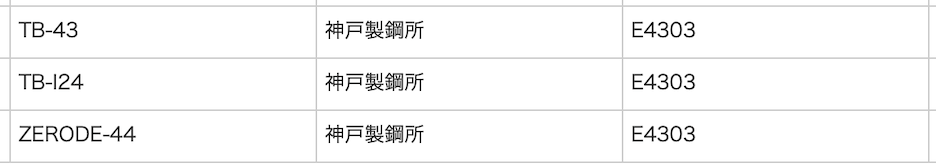

溶接棒の歴史は、この図解やな!

戦時中は、国産の溶接棒はなく、ドイツなどからの輸入に頼っていたみたいやな〜

ちなみに、戦艦のフレームは、リベットを打ち付ける接合方法を採用していて、戦艦大和も溶接構造では

なかったんや! リベット接合方法で造船されてるんや!しかし、配管やタンクの一部は、溶接が

必要で、そこは、海外からの溶接棒に頼っていたみたいやな〜!

国内の製鉄会社である神戸製鋼所が国内で初めて本格的な溶接棒の開発を始めたのが、昭和5年!

まだ戦時中だった昭和17年に、国内初の本格的な溶接棒が完成したのが、B-17(イルミナイト系)の溶接棒や!

全姿勢で溶接ができ、アークの安定性が良く、最アークが比較的容易な溶接棒が誕生したんや!

戦後の造船技術は、溶接技術と共に進化して、厚肉の鋼板の溶接が進むにつれて、溶接欠陥も出てきたんや!

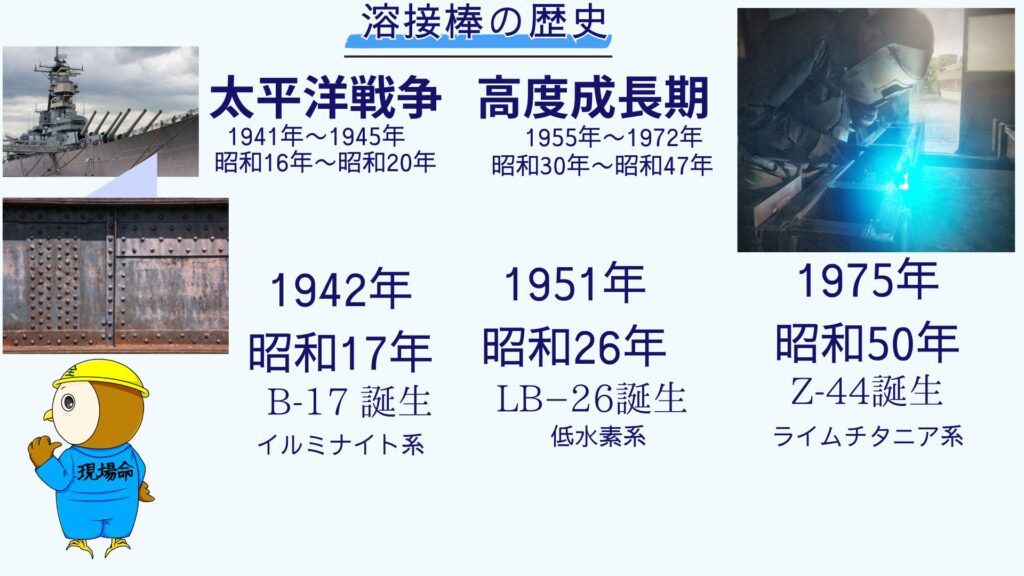

それが、低温割れや! 通称では、遅れ割れやな〜

低温割れのイメージは、これやな〜

B-17(イルミナイト系)は、現在での広く使われている素晴らしい溶接棒やけどな〜

水素の発生があるんや〜

低温割れの原因は、残留応力と硬化と水素の条件が重なった時に発生するんや!

3つの条件が揃わないと起こらないとも言い換えることができるんや!つまり、水素の発生は、

低温割れの原因の排除には、非常に大きい要因なんや!

それは、残りの二つは、溶接すると必ず発生してしまうんやな〜!

溶接すると熱影響を受けるので、少なからず硬化は起こるし、歪まないように、仮溶接で固定するけどな〜

固定するっちゅうことは、自由な歪を止めているので、止めた歪は、内部に残り!それが残留応力となるんや!

なので、溶接棒で、水素の発生を抑えることができる低水素棒の開発は、めっちゃ重要なポイントなんや!

昭和26年に誕生したのが、L B-26(低水素系)やな〜

L=Low H=Hydrogen(水素)つまり! 少ない水素の溶接棒やな!

次に、高度成長期中に造船現場や化学プラントのタンク内で、

溶接時に出るモクモク💨のヒュームの発生が健康被害に大きく問題があることがわかり、

労働者のために、ヒュームが少ない溶接棒の開発が必須となり、そこで発明されたのが!

ヒュームがZERROのゼロード Z-44なんやな〜!

少し長くなったけどな〜、溶接棒の開発の歴史と低温割れを一緒に解説してみたけど、

低温割れに関しては、溶接の実践編で再度、解説するとするで〜! 重要やからな〜!

監督〜〜!

溶接棒の種類が少しわかってきました〜

各メーカーが色々な溶接棒を呼称しているけど、中身は一緒なんですね〜

いっぱいあり過ぎて、頭がおかしくなっていましたよ〜😭

そうやな〜! 全部違う溶接棒なら、頭が爆発してしまうわな〜💥

俺的には、イルミナイト系、低水素系、ライムチタニア系を理解すれば

それでOKと思うで〜

違いは、被覆材である 魔法の粉が、超超重要だったな〜

今回は、一番メジャーなコベルコの溶接棒で解説したけど、

戦時中だったので、海軍のお偉さんが、コベルコのBをつけたみたいやで〜

『神戸製鋼所は、Bシリーズで、溶接棒の開発をやって、開発した溶接棒に

Bシリーズで、命名するんや〜!』てな感じやったんかな〜??

マジっすか!監督〜! かっこ良過ぎますね!その海軍さん!

溶接に関して、分かってきましたが、やはり、実務で溶接したいです〜!

知識だけが、爆上がりしてますが、技術的には、まだまだなんですよ〜😭

そうくると思っとたで〜

次は、被覆アーク溶接の実技編やで〜

溶接技術試験の実際の解説を踏まえて、バコ〜んと解説いくで〜

楽しみにしといてや〜