この記事の内容は、下記の質問に答えています。

- 水焼入れと油焼入れの違いとは?

- 焼入れ性能とは? (焼入れ性能の高い材質につて、解説)

- 質量効果とは? (品物の形や大きさによって、焼入れはどう変わるのか、解説)

- 表面焼入れとは? (全体焼入れと表面焼入れとの違いを解説)

- 高周波焼入れとは?

- 近接効果とは? (高周波焼入れの特徴について、解説)

- エッジ効果とは?

- 浸炭焼入れとは? (浸炭とは、品物に炭素量とどうやって増やしているのか解説)

監督〜!

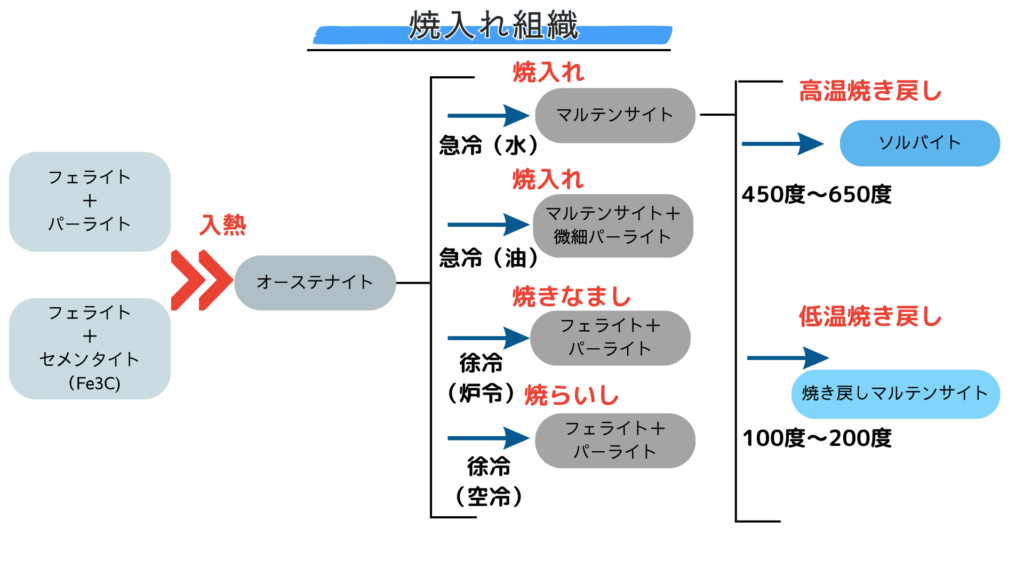

前回の解説で、熱処理に関して、基本の4つを学びました。

焼入れと焼き戻し、そして、

焼きなましと焼きならしでしたね。

熱処理は、焼入れ材料に入熱することで、組織変化(変態)を起こして

それを、冷却することで、欲しい硬度や強度を得ているんでしたね。

その通りやな!

鋼材編から熱影響に関して、詳しく解説したけど、熱処理は、奥が深いやろ〜!

めっちゃ!深いんやな〜これが!

なんで、今回は、焼入れの種類と特徴をザザ〜っと解説するで〜!

その前に、もう少しレベル上げておこうか〜

まずは、これからやな!

レベル1 水焼入れと油焼入れの違い

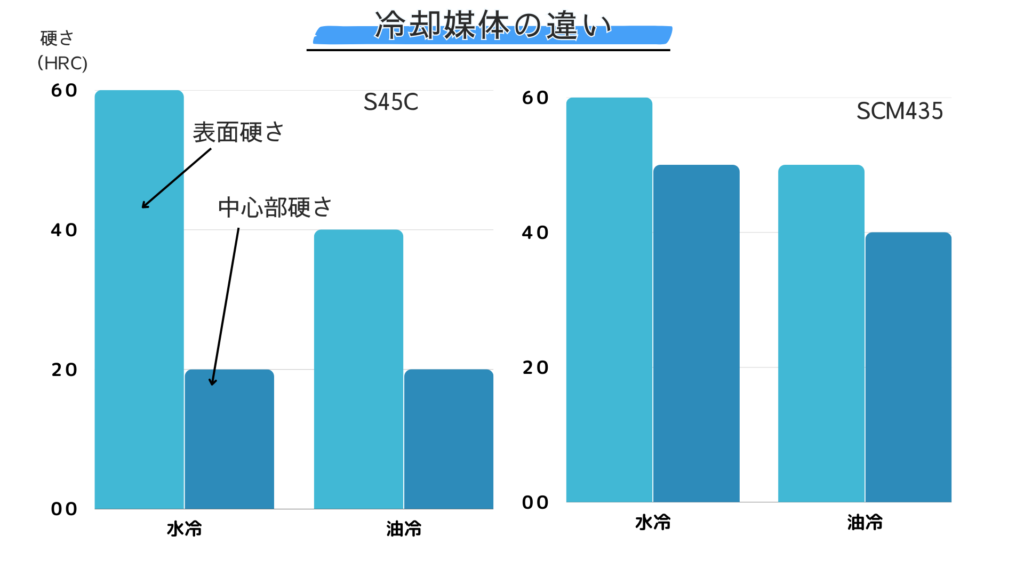

まずは、下の図解を見て欲しいんや!

焼入れ後の組織に関しては、詳細は難しいので割愛してるけどな!

基本は、平衡状態図の通りで、頭に入れとけばいいと俺は思うで〜!

炭素鋼ならフェライトとパーライト組織から加熱すれば、オーステナイト組織やったな!

これには、変態点(727度)以上の加熱が必要やったな!そこからは、前回の焼入れの基本の4つやな!

まずは、焼き入れや! 急冷が必要やったな!

オーステナイト組織(炭素を固溶した状態)から急冷されると、平衡状態図の場外へ

ぶっ飛ばされて、マルテンサイト組織(硬くて脆い組織)になるんやったな!

焼きなましと焼きならしは、ゆっくる冷やすので、組織は、もとに戻るんや!

マルテンサイト組織を硬くて脆い組織から、強い鋼にする必要があるんやったな!

それが焼戻しや! 組織は、ソルバイトや焼戻しマルテンサイトやな!

ソルバイトとは、セメンタイトとフェライトの微細な混合組織を言うんや!

焼戻しマルテンサイトも焼戻した時に出てくる組織やで!

ここでは、細かい組織の解説ではなく、復習を兼ねて、ザザ〜っと行くで!

ここでのポイントは、水で冷やすのと、油で冷やすのでは、組織に違いがあるっちゅうこっちゃ!

焼入れで、重要なんは、ここやで!

焼き入れは、一気に急冷した方が硬度が上がるんや! これが基本の1つや!

一気に!ジュ〜〜みたいな感じや!

水で冷やす事を、水焼入れと言ってな!

水温は、25度以下で冷やされるが、焼入れの品物の大きさによって、表面の水は、沸騰してしまうので、

品物を動かしたり、水を攪拌して、満遍なく冷やすことが重要なんだが、これって難しいよな〜

焼きむらが出ると思わへんか〜!? 冷えていくスピードが外と内部で違ってくるしな〜

形によって、冷め方も違ってくるんや!

この難しいが重要なんやで〜 知っといてほしいポイントでもあるんや!

油で冷やす事を油焼き入れ、油冷とも言われるんや!

油の温度は、60度程度が一番安定するって言われてるんやけど!

水と違って、少しぬるいような感じやな!

冷却の方法に関しては、水、油、空気があるけど、硬度を上げるのは、

水→油→空気の順番や! 硬度を上げたければ、水冷なんだが、欠点として、

急激な組織変化には、歪みが出るんや! またこれや〜〜!

油焼き入れでは、硬度は低いが、歪みにく、これが違いなんや!

材料によって、焼入れの方法は、規定があるんやけど、

例えば、何度まで加熱して、何時高温で間保持して、水で油で空気で、何時間冷却するとかって、

決められてるんやけどな!

形によっては、歪みやすかったり割れやすい場合があるからな〜!

やはり、この違い(形や材質によって歪みが違う事)の理解は必要やと俺は思うで〜

焼入れの方法や材質を変えてみることで、違う焼入れ結果が得られるんや!

もう1つ、図解を出すで〜〜! これや!

2種類の材料やがな! S45C 機械構造用炭素鋼やったな!

もう1つは、SCM435 機械構造用合金鋼 モリブデンが添加された合金鋼や!

この2つを水冷と油冷で、硬度を比較した物を表にしたんやがな! まずは、S45Cや!

(硬度に関しては、ざっくり表現やから、勘弁な〜〜!)

水冷したS45Cは、硬度が60に対して、油冷では、40なんや!

この硬度の違いが、さっきの急冷方法の違いによって生まれる違いや!

ちなみに、SCM435では、水冷でも、油冷でも、硬度が高くなるんや!

中心部の硬度も高くなっていて、S45Cと比べると、差があるんや!

これは何を示してるかと言うとやな! これめっちゃ重要やで〜!

焼入れ性がいいと言われているのは、やはり、合金鋼なんやな〜

これが、基本の2つ目や〜

1つ目が、急速に冷やす方が、硬度が上がる! しかし、歪みやすい!

2つ目が、機械構造用炭素鋼より、機械構造用合金鋼の方が、焼入れ性がいい!

油焼き入れでも、ある程度の硬度が入る、中心部まで深く硬度が上がる

重要やで〜〜! 何でやと言うんとやな!

監督〜〜!

何となく監督が言いたい事は分かりましたよ〜

前回でも説明してもらったように、鉄に熱を入れると歪みは出るんでしたね〜

水焼入れで、硬度は上げたいけど、歪みが出る、しかし、油では硬度が下がる

その時は、同じ形でも、材質を変えることで、回避できる歪みや

焼き割れの回避が出来るんですね

そうゆうこっちゃ! よく理解しとるやんけ〜

もう、理解が爆裂の炸裂やねんな〜〜! やりよるな!

焼入れ性について、材料によって、変わることをもう少し

レベル上げて行くで〜!

レベル 2 焼入れ性と質量効果

品物の大きさによって、冷却速度の低下が起こることで、硬度の低下や深さの減少が起こることを

質量効果と言うんや! 質量=品物の大きさによって、効果が違うっちゅうこっちゃ!

焼入れ性がいい材料とは、硬度が上がる材料なんやけど!

形状に関係なく深く入るっちゅうのも大切なんや!

もちろん、形状によって、焼入れ硬度に変化をもたらすことは、あるんやで!

これが、基本の3つ目やな! 硬度は炭素量含有量によって上がる!

例えば、機械構造用炭素鋼は、炭素を0.10%〜0.60%含有するんやけど、もちろん

炭素が多く含有されている方が、焼入れ硬度は上がるんや!

けどな〜! 焼入れ性が良い鋼材は、機械構造用合金鋼なんや! 詳しく解説いくで〜!

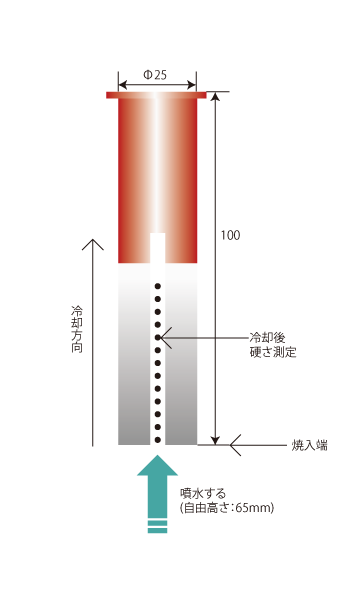

焼入れ性能を評価する試験は、この図のように、同じ形状の試験片を焼入れして、冷却して

下からどこまで硬度が上がっているか、計測する試験んや!

https://www.tamayakin.co.jp/attempt/焼入れ②〜焼入性と質量効果/

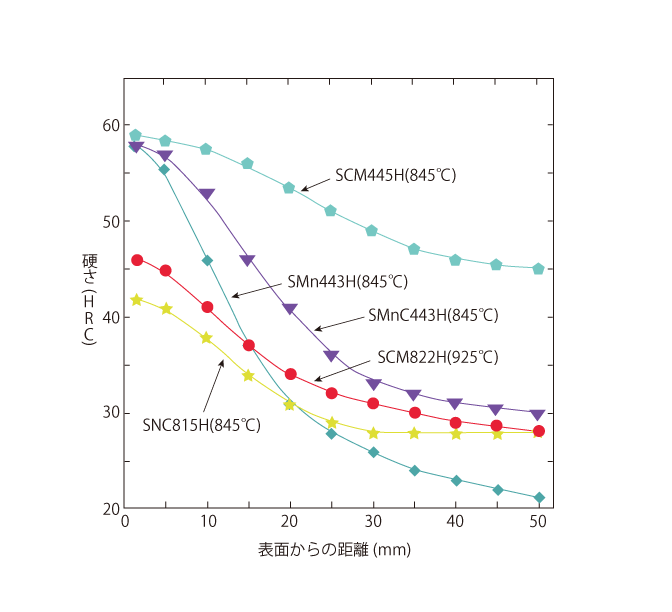

この試験方法で、5つの材料の硬度と焼入れ深さをグラフにしてるんや!

https://www.tamayakin.co.jp/attempt/焼入れ②〜焼入性と質量効果/

各材料の炭素含有量は、これや!

・SCM445H → 炭素含有量 0.43〜0.48%

・SMn443H → 炭素含有量 0.40〜0.46%

・SMnC443H → 炭素含有量 0.40〜0.46%

・SCM822H → 炭素含有量 0.20〜0.25%

・SNC815H → 炭素含有量 0.12〜0.18%

グラフでは、上の3つが硬度も高く、深く焼き入れが入っていると言えるけど、やはり!

炭素量が多い材質やな! 下2つと比べると、一目瞭然やな!

その中でもSCM445は、硬度が高いし、焼きが深い材料で、焼入れ性がいいと言えるんや!

SCM445Hは、最強の材料やな!

監督〜!

焼入れの基本3選、理解しましたよ〜!

1、焼き入れは、冷却速度によって、硬度が上がる

=冷却方法 水→油→空気の順番で、硬度が上がる

2、焼き入れ硬度は、炭素含有量が大きほど、焼き入れ硬度が上がる

3、炭素鋼より合金鋼の方が、焼き入れ性能が良い

でしたね。

このことから分かることは、我々、機械屋は、部品の仕様によって、

材料と焼き入れ方法(水焼き入れ、油焼き入れ)を選択しないと

いけないんですね。

そこでは、歪みの問題、割れの問題を考慮しないといけないんですね

そうゆうこっちゃ! 楽勝やろ!

機械屋にとって、こんな硬度が欲しいから、熱処理屋さん あとはお願いしま〜すでは、

いけないっちゅう事を言いたいわけよ〜!

形状を含めて、最良の機械、最良の部品を作るのは、製造業者の高みやからな〜!

あとは、焼入れの設備と特徴の解説行くで〜!

レベル3 高周波焼き入れ

ここから表面焼入れの解説行くで〜!

これまでは、品物を、焼入れの炉にぶっ込んで、加熱して、水や油のプールにドボ〜んで、

ジュ〜みたいた感じやったけど、部品によっては、表面だけ、硬度を上げたい場合があるんやけど、

その時に、活躍するのが、表面焼き入れや!

例えば、こんなギアは、よくあるけど、大ギアと小ギアが接触しているところだけ、摩耗するから、

当たるところだけ、硬度を上げたいのが、設計者の意向だと思うんやけど!

めっちゃ大きいギヤになると、炉も大きくなるしな!

何より、内部まで焼きが入り、硬度が上がると、ギア自体の強度が下がり、脆くなるしな!

こんな時には、表面焼き入れが登場するんや!

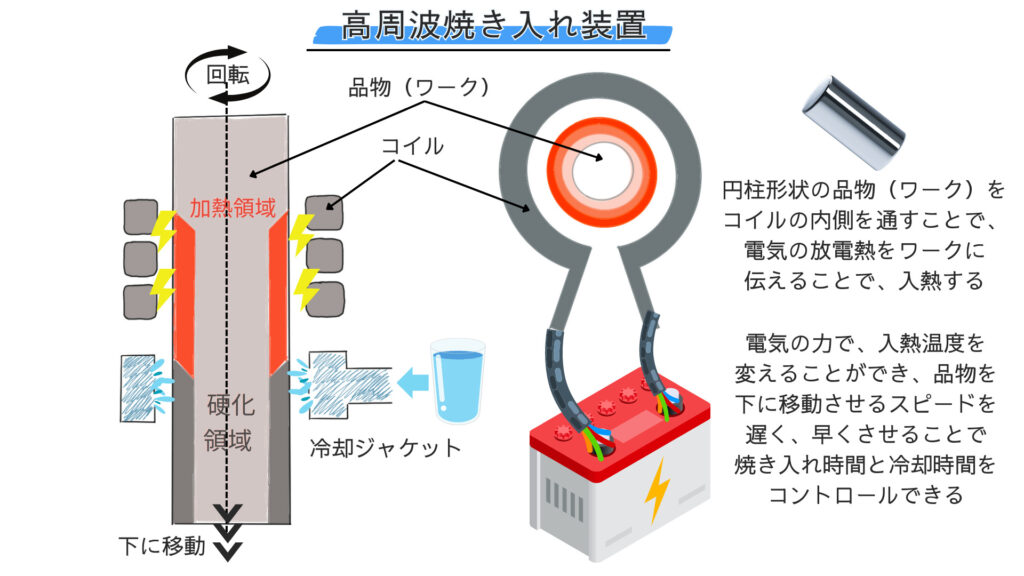

概要は、こんな感じや!

円柱形状の部品で、外側だけ、他の部品に接触する場合は、周りだけ焼き入れして硬度を上げたい、

また、衝撃が加わるので、シャフト自体の靱性、強度は欲しい

要は、外側だけ、数ミリ硬度を上げたいが、内部まで硬度を上げると、脆くなるので、

内部は、焼き入れしたくない! 靱性を残して、強いシャフトにしたい!

そんな時は、高周波焼き入れがあるねん

設備の概要は、この上の図解の様に、

コイルに電気を繋いで、電流を流すことで、高周波の放電熱が品物に加わり、加熱する

コイルは、上の図解の形で、円形状に渦巻きになっており、渦巻きの中を通すことで、均等に熱を与える

その下に水冷ジャケットがあり、品物に水のシャワーをかけて、冷却する

つまり、焼入れと水冷(急冷)が、一度にできてしまうねんな〜 便利やろ〜!

しかし、欠点もあんねんな〜!

欠点とは、コイルの内側と品物の距離を均等にしないと、焼きむらがでんねん!

コイルの形状は、品物によって、色々設計して、制作する必要があるねん!

https://www.inductionheating.jp/products/induction_heater/coil/

複雑な形状の品物は、高周波焼き入れには、向かないんや!

こんなシャフトは、難しいわけよ!

コイルを制作することが、高周波焼入れの腕の見せ所でもあるんや!

高周波の焼き入れの硬化層は、マルテンサイト組織になるんやけど、表面から内部に向かうほど、

微細な様相をしてんねん、ほんで、硬度は、下がっていくねん

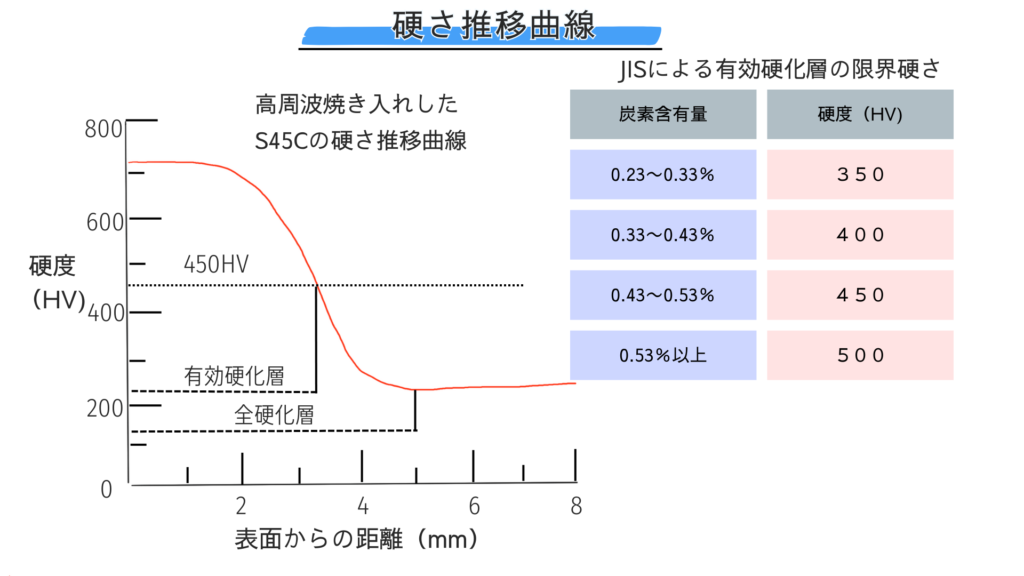

下の図解を見てほしいんや!

炭素含有量によって、有効硬化層の硬さは、JISによって決められてんねん!(右上の表)

左のグラフでは、S45Cの硬さ推移曲線やけど、S45Cの炭素含有量は、0.43〜0.53%やから

右の表を見ると、有効硬化層は、450HVで、

全硬化層とは、硬化層の表面から硬化層と生地(焼きが入ってない層)の差が

区別できない位置までの距離の事を言うんや! (グラフのだらだら〜と、水平になっている点)

つまり、硬化層は、2㎜程度しか最高硬度がなく、内部にいくにつれて、下がっていくねん!

あと、重要なんはな!これや

レベル4 近接効果とエッジ効果

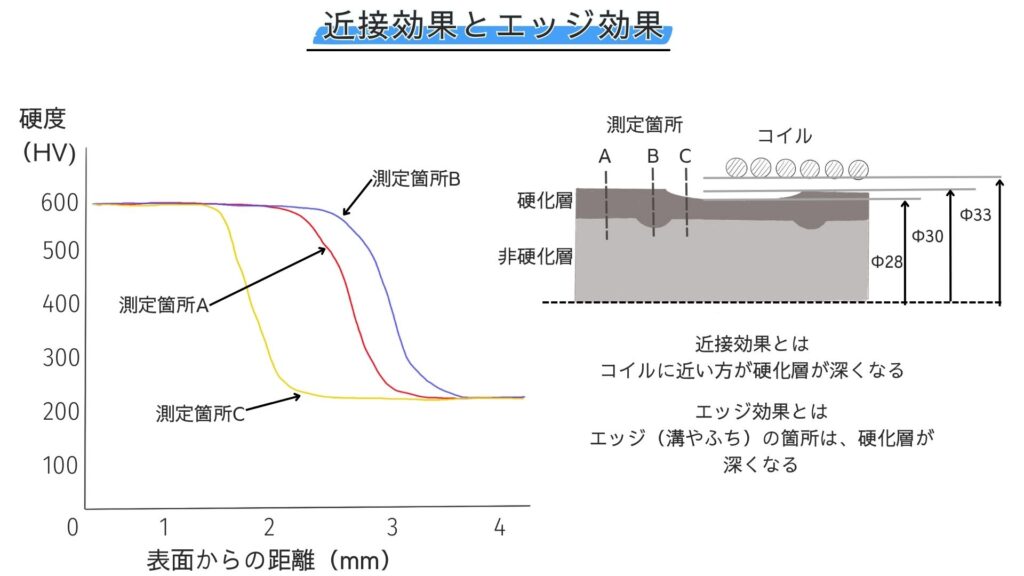

まずは、この図解を見て欲しいんや!

このグラフは、SCM435の段付きシャフトを高周波焼入れした時の硬化層の深さと硬度を

表してるんやけどな〜

まず、高周波焼入れのポイントは、

品物(ワーク)の表面に近いほど硬度が高くなる

これは、電気の関係で、表面に近いほど電流密度の到達温度が上がるからなんや

この現象を表皮効果っちゅうねん! そんでは、内部にいくにつれて、硬度は下がるねん!

組織の違いが出るんやけど、表面に近い方が温度が上がるので、マルテンサイト組織になるが、

離れるにつれて、マルテンサイトとフェライトの混合組織となるんや!

次に重要なポイントはやな〜 グラフで解説するから、グラフを見て欲しいんやけど!

見てほいんは、Φ30からΦ28に、2㎜段差をつけているシャフトで、Φ30からΦ28に落として

いる箇所には、鋭角に段が付いている(エッジ)があるんや!

高周波焼入れした時に、電気を流すやろ〜 そのエッジ部分には、多く電気が流れてもうて

温度が上がってしまうんや! 電流密度が大きくなるっちゅうことは、先の説明通り、表面からの

到達温度が上がってしまうので、その部分(エッジ部)は、マルテンサイト組織となるから

硬度が上がるんや! グラフでは、青のBのラインやな!

赤のAのラインは、2.8㎜程度の硬化深さに対して、青のBのラインは、3㎜以上の硬化深さに

なってるんや!

エッジ部分は、硬度が深く入るっちゅう、エッジ硬化やねん!

次に、赤のAのラインと黄色のCのラインを比べてみるとやな〜!

Cの計測箇所は、Φ28やからコイルからAの計測箇所より、2㎜離れてしまうんや

グラフを見ると、硬度の深さには、はっきりとした違いが出てきとんやろ〜!

これが、近接硬化や、やはりコイルに近い方が、焼きが入り、硬度が上がるし、深く入るんや!

これは、重要やで〜!

高周波焼入れだけでなく、品物に入熱すると歪むんやったな、品物の形状や寸法に

ズレが発生した場合は、矯正して、歪んだ分を直さなあかんのや!

図面指示の公差内に収めるために、歪んだ部分は、押したり、曲げたりと、直していくんやけど、

これが歪み取りなんや!

要は、この焼きむらが出るっちゅうことは、硬度の違いが出て、脆い部分が存在してしまうんや!

これは、使用している時でも、歪みをとってる時では、

また、研磨してる時でも、割れが発生するリスクがあるっちゅうこっちゃな!

研磨とは、歪むことを想定して、歪んだ部分を機械加工で、公差内に調整する加工のことや!

高周波焼入れの概要は、この設備で、焼入れをして、炉内で焼戻して、欲しい硬度と強度に

調質していくんや! 概要はこんな感じやな!

監督〜!

表面焼入れの事、よくわかりました〜

高周波焼入れは、機械部品に使われていることは、知っていましたが、

どんな設備で行われているのかは知りませんでした。

こんな感じで、ビーム的な光線を当てて、焼入れしてると

思ってました〜

それは、レーザー焼入れの事やで〜

ここでは、詳しく解説しないけど、表面焼入れの1つやな!

特徴は、高周波焼入れでは、焼き入れが困難な複雑な形状で使われてるんやで〜!

そうだったんですね。

鋼材編から続いている解説で、炭素の含有量がカギになるんですね。

炭素量が多いと焼き入れした時の硬度が上がり、焼き入れ性が良いと言える

また、炭素鋼より合金鋼の方が、焼き入れ性が良くなるんでしたね。

最後に、水焼き入れ、油焼き入れとでは、水の方が硬度が上がるんでしたね。

しかし、硬度が上がると脆くなる。そもそも、入熱すると歪みが出る!でしたね。

焼き入れは、歪みと焼き割れとの戦いなんですね。

そうなんやな〜! 焼入れ屋さんは、必死のパッチで戦闘しとんねんな〜

それゃ〜も〜 必死のパッチやで!

だから、機械屋も熱処理の知識が必要なんや!

熱処理は、奥が深いからな〜全て勉強するとやな!

もう! 熱処理屋さんになってまうからな〜

この位にしときたいところやけど、あと1つだけ、レベル上げとこうか!

最後は、浸炭焼入れの解説いってみようか〜

浸炭焼入れですか〜

炭素(C)を、浸透させるんですか〜

あ〜〜〜〜! わかりましたよ!

炭素(C)を入れると、硬度が上がるんですね???

でも、どうやって、鋼材に炭素を入れれるんですか〜!?

いい感じに、理解して、レベル上げてるやんか〜

俺の解説が追いつかんようになっとるやんけ〜

その通りやで〜 ほな、解説いこうか〜!

レベル5 浸炭焼入れ

浸炭焼入れは、低炭素鋼の表面に炭素を浸透させてから、焼入れすることで、炭素が浸透している

表面だけ硬度を上げて、内部は、低炭素鋼のままで、靭性を確保する焼入れ方法や!

高周波焼入れと同じで、表面焼入れの1つやな!

では、問題はどうやって、炭素を浸透させるかなんや!

浸炭焼入れには、固体浸炭、液体浸炭、ガス浸炭があるんやけど、まずは、

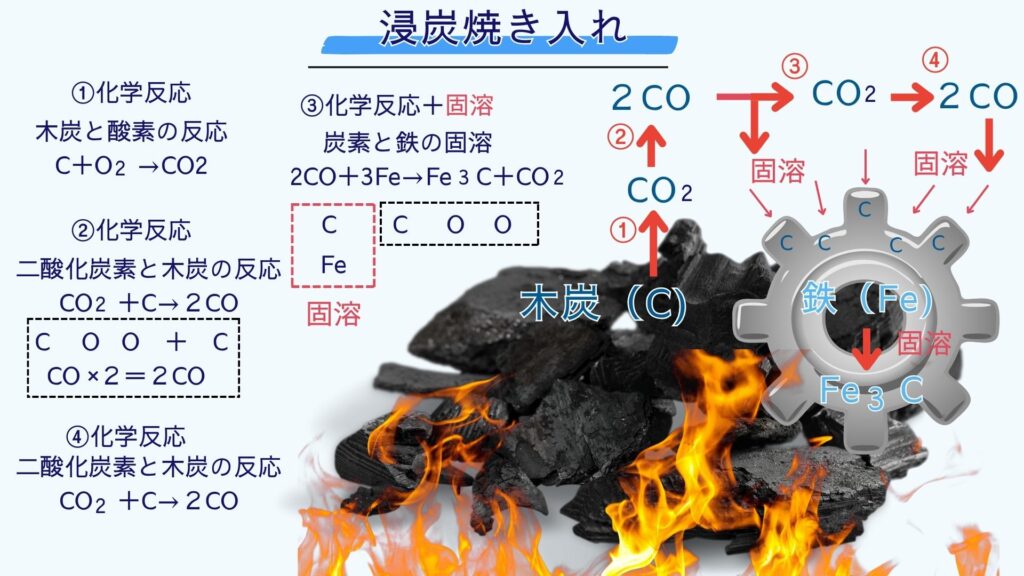

ここでは、固体浸炭の概要を解説するで〜! 図解にすると、下記や!

浸炭焼入れは、化学反応のオンパレードなんや!

基本的に固体浸炭も液体浸炭もガス浸炭も化学反応なんやな〜、だから

固体浸炭で概要を解説するで〜! 登場物体は、木炭と鋼材(品物)と、熱源があるんや!

木炭は、細かく刻んだ樫炭が適しているんや!

樫炭とは、樫(かし)の木を炭にした物、

木材を蒸し焼きにしたものが、木炭になるんや! 炭素(C)が、ぎょ〜さん含まれとんねん!

木炭と品物を箱の中で、900度以上に加熱することで、品物は、オーステナイト組織となり、

炭素の拡散が始まるんやな!

化学反応の①は、

炭素の(C)が、空気中の酸素と化学反応して、二酸化炭素ができるんや! これは、単なる酸化やな!

物が燃えると、二酸化炭素が出るのは、知っての通りやねん!

脱炭素社会に喧嘩売ってるようなもんやな!

さておき、化学反応の②は、

二酸化炭素と炭素の反応で、一酸化炭素(CO)が2つで、2COの出来上がりや!

化学反応の③は、

ここからが、重要なポイントで、2つの一酸化炭素の1つだけの炭素が、鉄と固溶して

FeCと二酸化炭素の出来上がりや!

(固溶とは、2つ以上の元素が互いに溶け合う事)

化学反応の③では、またまた、二酸化炭素ができるが、

最後に、化学反応の④は、先ほどできた、

二酸化炭素に、またまた、炭素が反応して、2つの一酸化炭素ができるねん!

この一酸化炭素の中の炭素が鉄と固溶して、FeCができてくる、

要は、一酸化炭素と鉄の固溶が、ポイントで、品物の表面に炭素の浸透と拡散を起こしてんねん!

これは、液体浸炭でも同じことで、一酸化炭素と鉄が、固溶する事で、品物に炭素が浸透すんねん!

機械屋として、細かい事は、覚える必要はないけどな〜

一酸化炭素から炭素と鉄の固溶が起こることで、浸炭が成立する事は、知っておく必要が

あると思うで〜!

この化学反応と固溶が起こり、品物の表面に炭素が拡散されて、低炭素鋼材の表面だけが、

炭素含有量が高い、品物になるんや!

この炭素が浸透、拡散した品物を、焼入れ、焼き戻しすれば、

外は、硬度があり、中は、柔らかく、靭性がある品物の出来上がりやねん!

監督〜!

化学反応は、難しく思えましたが、ここまで噛み砕くと、理解できました。

要は、一酸化炭素と鉄を固溶させるためには、やはり、品物を加熱する必要があり、

変態点以上に、品物を加熱する事で、品物の表面をオーステナイト組織にして、

炭素の浸透と拡散を行えばいいんですね。

前の鋼材編での知識が、理解を助けていますね。

その通りやで、

機械屋は、できてきた部品を、ただ、なんとなく組み立てるのではなく、

もっと良い部品を求めることで、機械全体のレベルUPにも繋がるし、

設計や調達でも、もっと硬度を上げる方法の検討に役立ったり、

部品の破損が起こった時の改善には、鋼材の基本知識や熱処理の知識は

役に立つと俺は思うで〜!

熱処理と言っても、普段使っている鋼材は、機械構造用炭素鋼のS45Cや

合金鋼のSCM445やSCM436がほとんどで、流通量が多いことで、

入手しやすかったり、安価に取引がされているので、

俺の考えでは、高級材料を使わなくても、熱処理屋さんと

最良の部品を求めることで、一般材料であっても、

理想の硬度や強度に近づけると思うで!

その為には、機械屋も知識をつけんとなと、俺の意見や!

そうですね。

これまでの知識を総動員すれば、打ち合わせレベルには、レベルUPできているような

気がしてきました。少し、自信がついた気がします。

鋼材と炭素の関係は、理解してきましたが、ここで、質問があります。

鋼材の炭素量は、材料によって、違いがありますが、

では、どうやって、鋼の中の炭素含有量を調整しているんですか?

炭素鋼でも、S10CとS45Cでは、炭素含有量が違い、その違いによって、硬度や強度、

焼入れ性に違いがあることは、わかりましたが、そもそもの、製鉄の工程で

どのようにして、調整しているんですか?

あと、鋼に熱を加えれば、歪みが出ることを解説してもらいましたが、

鍛造加工、鋳造加工、切削加工、溶接加工と、圧延加工と金属加工ありましたが、

圧延加工って、何なんですか? 解説してもらいたいです。

いいとこに気づくやんけ〜! やはり、やりよるな組立君!

もう、レベルがボ〜ボ〜上がってもうてるやん!

俺の解説が、完〜全に、追いついとらへんで〜!

こりゃ!必死のパッチで、行かんとな〜! あかん状態やで〜!

そこでや、次は、製鉄の解説いくで〜!

次回と楽しみにしといてや〜

圧延加工とは、どのような加工なの? 圧延加工は、鉄ができる工程で行われて

いる加工方法で、製鉄の製造工程の理解が必要です、下記に記事で解説しています。